Introduzione

L’obiettivo di questo progetto è quello di sviluppare un’alternativa più economica ai sistemi di telemetria disponibili sul mercato per le mountain bike.

I sistemi di telemetria per le mountain bike consentono di monitorare e acquisire dati sulla posizione della forcella e dell’ammortizzatore della bici durante la guida.

Questi dati sono fondamentali per gli appassionati e gli atleti professionisti, in quanto forniscono informazioni preziose per analizzare e migliorare le prestazioni.

Attualmente, molti sistemi di telemetria, come ad esempio byb telemetry, utilizzano costosi potenziometri lineari per misurare con precisione la posizione della forcella e dell’ammortizzatore.

Altri utenti su internet hanno provato altri modi per ottenere un buon risultato, per esempio un sensore LiDar, con dei risultati però non troppo incoraggianti, in quanto sensori troppo affetti da rumore indesiderato.

Dunque ho concluso che l’utilizzo di un encoder rotativo rappresenta un’alternativa più vantaggiosa dal punto di vista economico.

La ragione principale di questa scelta è che gli encoder rotativi sono meno costosi rispetto ai potenziometri lineari e offrono comunque una buona precisione nella misurazione della posizione. Inoltre, gli encoder rotativi sono generalmente più robusti e meno soggetti a danni rispetto agli encoder lineari, che possono essere più fragili e suscettibili a guasti.

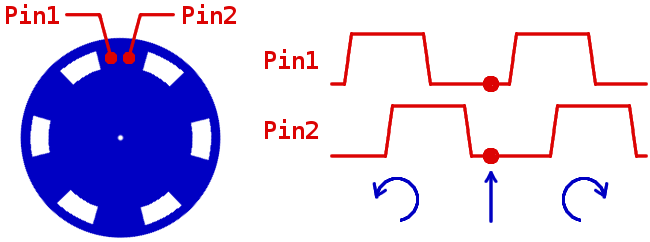

come funziona un encoder rotativo

Gli encoder possono rilevare il movimento in entrambe le direzioni, rilevando i fori o i segni che passano attraverso 2 posizioni. Quando il disco blu nel diagramma sottostante gira in senso orario, i cambiamenti vengono rilevati prima dal pin 1 e poi dal pin 2. Quando gira in senso antiorario, il pin 2 è il primo a rilevare i cambiamenti. Questo schema è chiamato “codifica in quadratura” perché le forme d’onda rilevate dai due pin sono sfasate di 90 gradi.

|

(animazione presa da questo sito)

pre - prototipazione

Prima di procedere con la prototipazione del sensore della forcella ho eseguito un’analisi di fattibilità per valutare la possibilità di realizzare questo progetto.

Come punto di partenza ho selezionato un encoder rotativo: l’LPD3806. Questo tipo di encoder offre una risoluzione di 600 PPR (pulses per revolution). Utilizzando una puleggia con un diametro di 9,4 mm, si ottiene una densità di circa 30 rilevazioni per millimetro di movimento della forcella. Questo perché l’encoder genera un segnale di quadratura che può essere letto sia sul fronte di salita che su quello di discesa. Sfruttando entrambi i fronti, otteniamo una risoluzione quadruplicata dell’encoder, ovvero 24000 PPR (600 PPR * 4).

Calcolando il numero di osservazioni possibili per ogni millimetro di movimento della forcella, otteniamo il seguente risultato:

$$ \frac{600 * 4}{\pi* 9.4} \approx 30 $$

Ad esempio, considerando una forcella di 150 mm di escursione, si avranno circa 12190 rilevazioni (questo valore sarà utilizzato nel codice in seguito).

È importante notare che aumentando il diametro della puleggia accoppiata all’encoder, si riduce la densità di rilevazioni per millimetro di movimento. Inoltre, bisogna considerare la velocità massima di risposta dell’encoder, la quale determina la velocità lineare massima che la forcella può raggiungere. Nel caso dell’LPD3806, la velocità massima è di:

$$ 2000 RPM = 2000/60 RPS = $$ $$ 2000* (\pi*9.4) /60 \frac{mm}{s} \approx 983 \frac{mm}{s} $$

Se si utilizza una puleggia con un diametro ridotto, si otterrà una velocità lineare massima rilevabile inferiore.

Con queste informazioni iniziali, ho dunque iniziato il processo di prototipazione.

prototipazione

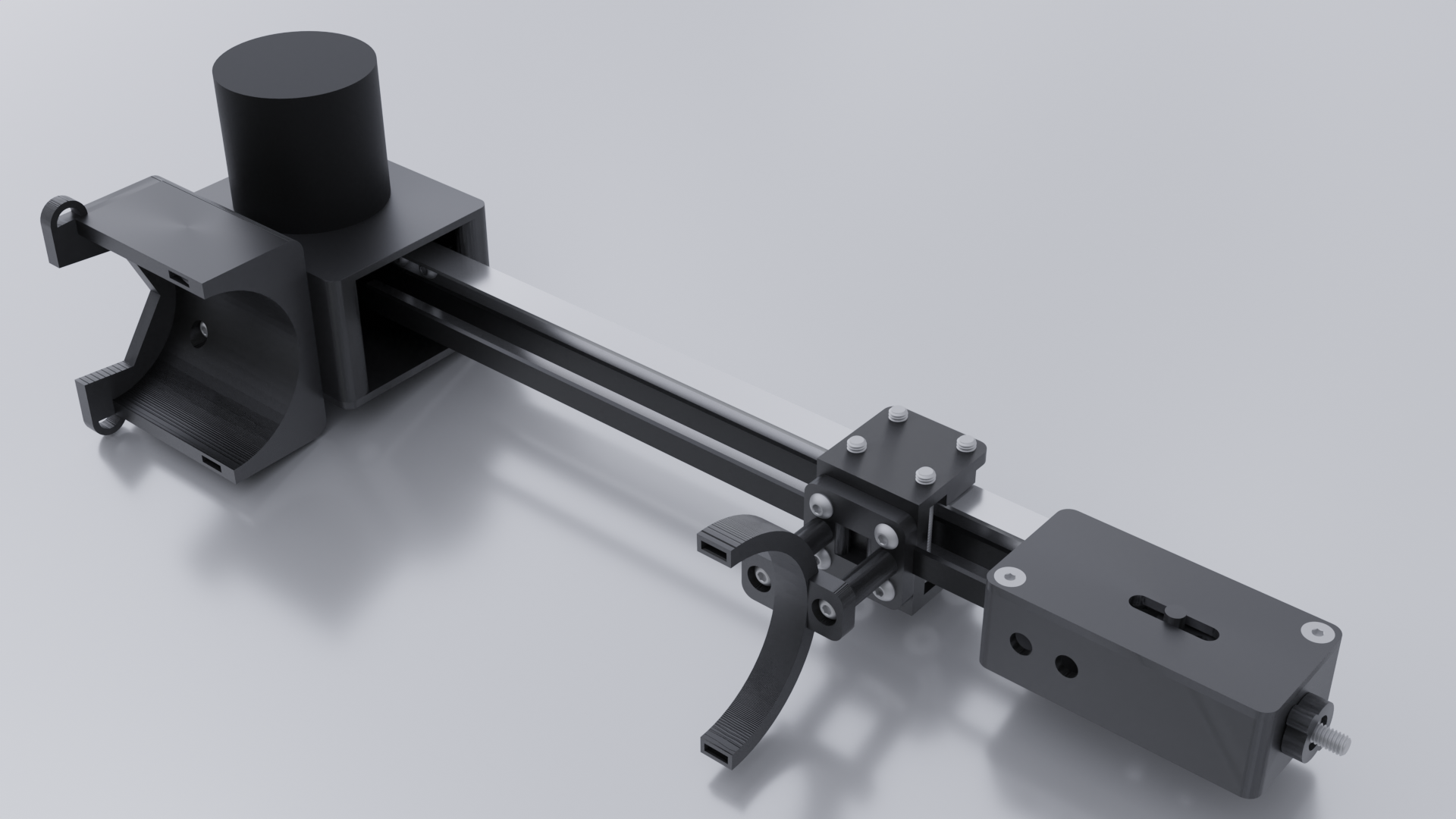

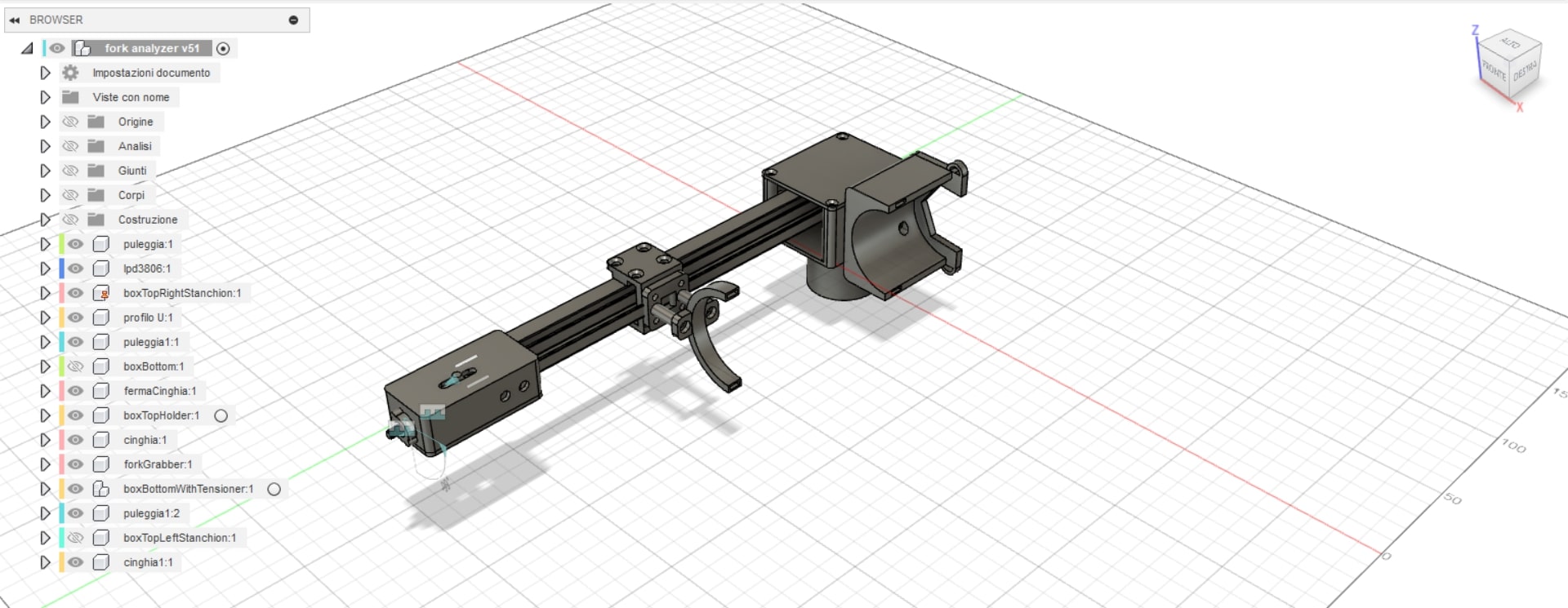

Per la prototipazione del sensore della forcella, ho utilizzato il software fusion 360. Dopo diverse iterazioni, sono giunto al seguente risultato:

Il file fusion360 è disponibile su GitHub a questo link. Utilizzando blender possiamo anche far vedere un concept di come funziona una volta montato su una forcella.

Per il design, mi sono ispirato al movimento degli assi di una stampante 3D e ho integrato un meccanismo di tensionamento della cinghia, tipico di questo tipo di stampanti.

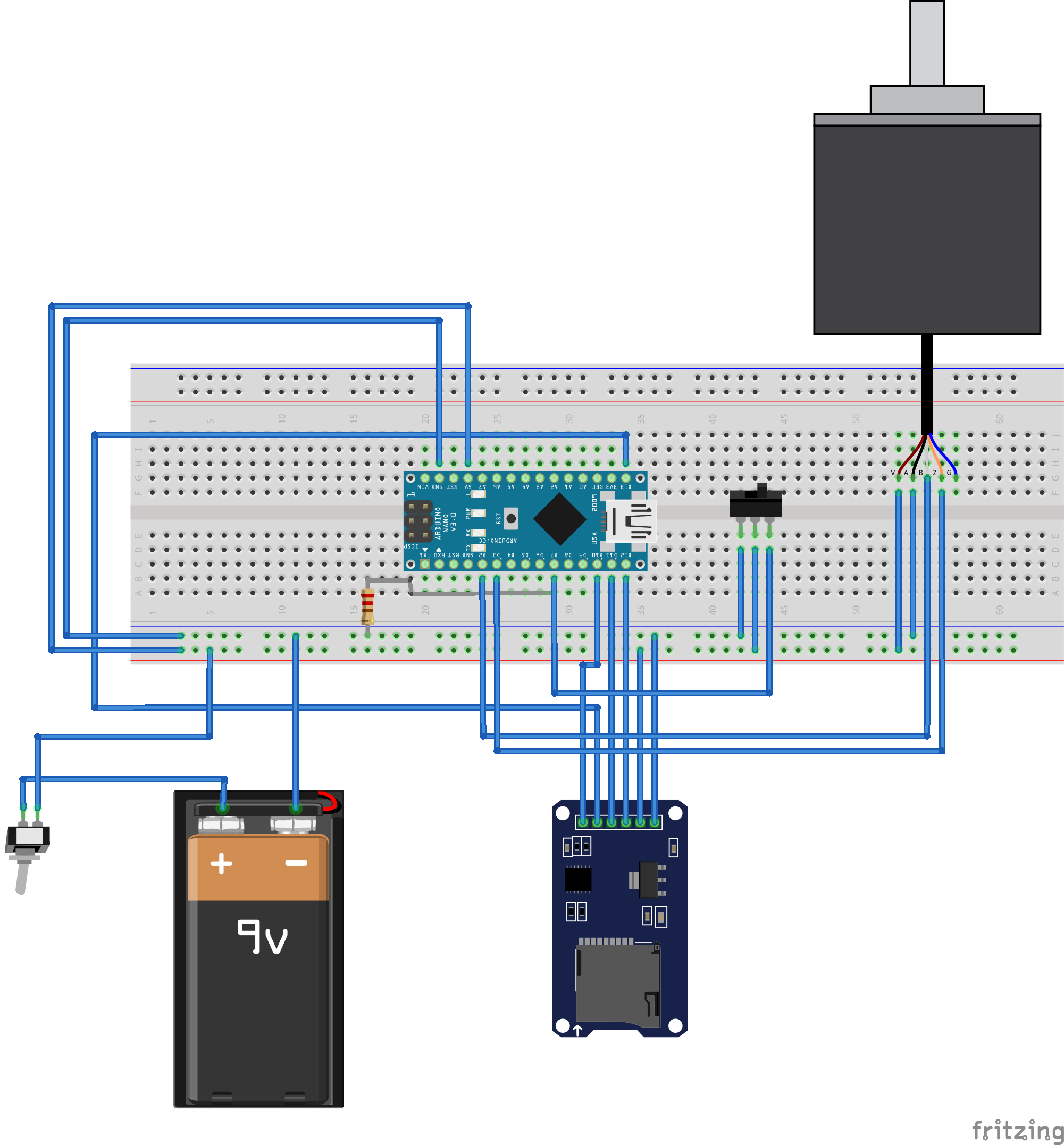

Successivamente, ho utilizzato Arduino Nano per realizzare un Proof of Concept (POC) funzionante. Nel complesso, il sistema è composto da 2 switch, 1 modulo SD, 1 Arduino Nano, 1 batteria da 9 volt e l’encoder LPD3806. Dove:

- uno switch serve per accendere il sistema

- l’altro switch abilita la scrittura della posizione dell’encoder con la codifica scelta ( [posizione_encoder,]) nella scheda SD. Questo switch dovrà essere attiviato prima dell’inizio della discesa e spento subito dopo.

A questo punto, ho progettato anche una scatola di acquisizione utilizzando Fusion 360.

stampa e codice

Una volta stampato (e assemblato) il sensore e la scatola di acquisizione saldando i componenti su una millefori

il tutto si presenta in questo modo:

Il funzionamento una volta montati sulla MTB è il seguente:

Il codice invece è il seguente. Notare che per avere una massima velocità in lettura dell’encoder si è utilizzata la tecnica della manipolazione delle porte.

#include <SPI.h>

#include <SD.h>

#include <String.h>

#define encoderPinA 3

#define encoderPinB 2

#define buttonPin 7

#define SD_PIN 10

File logFile;

bool enableWriteToSD=false;

int newDirectoryName=0;

int newFileName=0;

bool startRecord;

volatile long encoderPosition=0;

volatile bool aStatePrev,bStatePrev,aState,bState;

void setup() {

Serial.begin(9600);

//setup rotary encoder

DDRD &= ~((1 << encoderPinA) | (1 << encoderPinB));

// Abilita i pull-up interni

PORTD |= (1 << encoderPinA) | (1 << encoderPinB);

attachInterrupt(digitalPinToInterrupt(encoderPinA),handleEncoderInterrupt,CHANGE);

attachInterrupt(digitalPinToInterrupt(encoderPinB),handleEncoderInterrupt,CHANGE);

//setup SD

if(!SD.begin(SD_PIN)){ while(true); }

while(SD.exists(String(newDirectoryName))){ newDirectoryName++; }

if (SD.mkdir(String(newDirectoryName))){

Serial.print("Created new directory: ");

Serial.println(newDirectoryName);

}

//setup record button

DDRD &= ~(1 << buttonPin);

PORTD |= (1 << buttonPin);

Serial.println("setup completed");

}

void loop() {

startRecord=PIND&(1<<buttonPin);

if(startRecord && !enableWriteToSD){

logFile = SD.open(String(newDirectoryName) + "/" + String(newFileName++) +".txt", FILE_WRITE);

if (logFile) { Serial.println("Writing to "+ String(newFileName-1)); }

enableWriteToSD=true;

}

else if(startRecord && enableWriteToSD) {

logFile.print(String(encoderPosition)+",");

}

else if(!startRecord && enableWriteToSD){

enableWriteToSD=false;

logFile.close();

}

}

void handleEncoderInterrupt(){

// Leggi lo stato corrente dei segnali A e B

aState = PIND & (1 << encoderPinA);

bState = PIND & (1 << encoderPinB);

// Verifica se il fronte di salita è avvenuto sul segnale A

if (aState != aStatePrev) {

aStatePrev = aState;

// Verifica il cambiamento di direzione dell'encoder

if (aStatePrev == bStatePrev) {

encoderPosition--;

} else {

encoderPosition++;

}

}

// Memorizza lo stato corrente dei segnali A e B per il prossimo interrupt

bStatePrev = bState;

}

primi test e risultati

Quando si attiva lo switch, il codice inizia a registrare la posizione dell’encoder e la salva in un file di log nella sua cartella. Il file di log contiene i valori della posizione dell’encoder separati da virgole.

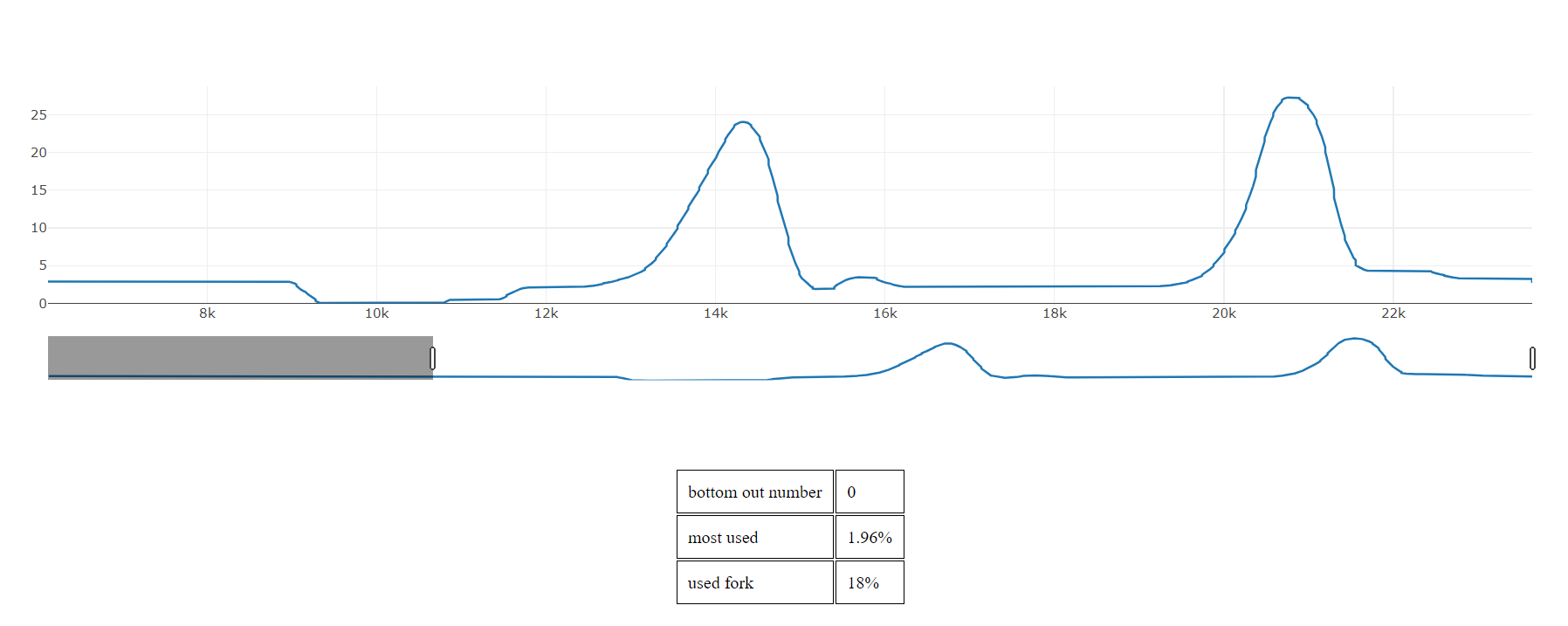

Ho creato un sito web in javascript che usa la libreria Plotly JS per mostrare questi dati (Link GitHub al codice del sito). Ad esempio, il video che ho mostrato prima produce un file di log che può essere aperto nel sito e genera questo output:

Nello scatter plot si vede il numero del campionamento sulle ascisse e la compressione della forca in millimetri sulle ordinate.

Sotto il grafico ci sono anche dei dati in tabella che indicano il numero di bottom out registrati (qui nessuno), il valore più frequente di compressione della forca e la percentuale di forca utilizzata (qui oltre 26 mm su una forca di 150 mm, cioè circa il 18%).

visualizzazione telemetria a video

Ho realizzato anche uno script python (Link GitHub allo script) che si basa su Pillow e cv2. Questo script permette di inserire la telemetria rilevata su un video, che per il video che ho mostrato prima, produce un effetto simile a questo:

Questo script crea prima 101 immagini del rettangolo con la percentuale scritta dentro (da 0% a 100%). Poi mette insieme queste immagini in un video dove ogni immagine rappresenta un valore misurato dal sensore.

test sul campo

Quando ho testato il sistema su una discesa reale di enduro, ho incontrato le prime difficoltà e restrizioni dell’hardware che ho usato (soprattutto dell’arduino). Infatti se gli urti sono troppo veloci, il conteggio degli impulsi che arrivano dall’encoder comincia a “driftare” e diventare sempre più negativo.

Questo perchè la frequenza dell’encoder che va da 0 a 20KHz. Questo implica che tra un fronte di salita e un altro ci sono almeno 50 microsecondi di intervallo. Supponendo di leggere solo i fronti di salita del segnale A (quindi abbassando la stima della precisione fatta prima di un quarto) l’arduino non riesce comunque a fare in questo breve tempo tutte le operazioni necessarie. Infatti dovrebbe

- fare una

digitalRead()sul pin del segnale B - scrivere sull’SD la posizione

Nelle 2 successive cerco di esaminare il codice e spiegare perchè l’arduino non è l’hardware corretto per procedere.

digitalRead

Per esempio guardiamo quanto tempo prende una digitalRead() usando la manipolazione delle porte. Possiamo per esempio prendere questo codice arduino che fa una digitalRead() dell’encoderPinB e se risulta HIGH allora aggiunge 1 all’encoderPosition, altrimenti diminusice di 1 la variabile.

void handleEncoderInterrupt(){

// Leggi lo stato corrente del segnale B

PIND & (1 << encoderPinB) ? encoderPosition +=1 : encoderPosition -=1;

}

e decompilarlo C:\Users\luigi\AppData\Local\Temp\arduino_build_211859>"C:\Program Files (x86)\Arduino\hardware\tools\avr\bin\avr-objdump.exe" -S codice_test.ino.elf

ottenendo

a8: 4a 9b sbis 0x09, 2 ; 9

aa: 0c c0 rjmp .+24 ; 0xc4 <_Z22handleEncoderInterruptv+0x1c>

ac: 80 91 04 01 lds r24, 0x0104 ; 0x800104 <__data_end>

b0: 90 91 05 01 lds r25, 0x0105 ; 0x800105 <__data_end+0x1>

b4: a0 91 06 01x lds r26, 0x0106 ; 0x800106 <__data_end+0x2>

b8: b0 91 07 01 lds r27, 0x0107 ; 0x800107 <__data_end+0x3>

bc: 01 96 adiw r24, 0x01 ; 1

be: a1 1d adc r26, r1

c0: b1 1d adc r27, r1

c2: 0b c0 rjmp .+22 ; 0xda <_Z22handleEncoderInterruptv+0x32>

c4: 80 91 04 01 lds r24, 0x0104 ; 0x800104 <__data_end>

c8: 90 91 05 01 lds r25, 0x0105 ; 0x800105 <__data_end+0x1>

cc: a0 91 06 01 lds r26, 0x0106 ; 0x800106 <__data_end+0x2>

d0: b0 91 07 01 lds r27, 0x0107 ; 0x800107 <__data_end+0x3>

d4: 01 97 sbiw r24, 0x01 ; 1

d6: a1 09 sbc r26, r1

d8: b1 09 sbc r27, r1

da: 80 93 04 01 sts 0x0104, r24 ; 0x800104 <__data_end>

de: 90 93 05 01 sts 0x0105, r25 ; 0x800105 <__data_end+0x1>

e2: a0 93 06 01 sts 0x0106, r26 ; 0x800106 <__data_end+0x2>

e6: b0 93 07 01 sts 0x0107, r27 ; 0x800107 <__data_end+0x3>

ea: 08 95 ret

In particolare le istruzioni che fanno la lettura digitale dell’encoderPinB sono dalla 2a alla 6a, ovvero le 4 istruzioni che utilizzano lds (Load direct from SRAM).

Dal datasheet dell’ATmega328 (pagina 283) possiamo vedere che queste istruzioni prendono esattamente 2 cicli di clock.

Dunque essendo un microcontrollore a 16Mhz (1 ciclo di clock richiede 1/16.000.000 di secondo, cioè 62,5 nanosecondi), allora quelle 4 istruzioni richiedono 8 cicli * 62,5 ns/ciclo = 500 ns.

Da questa analisi è possibile dedurre che la digitalRead() non è il collo di bottiglia nel codice.

scrittura SD

Guardiamo invece quanto tempo impiega una scrittura sull’SD, per avere un numero più o meno approssimativo possiamo per esempio stampare il numero di millisecondi prima e dopo l’esecuzione della scritura della posizione nella memoria.

Serial.println(millis());

logFile.print(String(encoderPosition)+",");

Serial.println(millis());

E possiamo vedere che effettivamente il collo di bottiglia è proprio in questa chiamata che può arrivare a prendere anche 200 millisecondi. Ovviamente questo tempo dipende anche dall’SD utilizzata.

sviluppi futuri

- utilizzare un microcontrollore con più core, ad esempio un esp32 dove un core si occupa della lettura del segnale dell’encoder e un altro della campionatura (che così si può fare in modo costante per esempio 1000 volte al secondo) e scrittura della posizione dell’encoder sull’SD.

- utilizzare un modulo bluetooth per comunicare i dati a un’ applicazione android, anche in real time.

- aggiungere un modulo GPS in modo da poter avere nel pannello di analisi non solo la posizione della forca metro per metro ma anche la posizione del rider lungo la discesa.

- redesign del sensore. Il primo design fatto è stato fatto top-down (anche perchè era la prima volta che usavo fusion360 e anche la prima che creavo davvero qualcosa di funzionale) e con forme a scatola (non strutturalmente resistenti) e si può migliorare molto. Per esempio usando una guida lineare si può diminuire la complessità del sensore (e anche il peso) ma anche i gradi di libertà del sistema. Qui sotto il design di una possibile v2 del progetto usando una guida lineare di 6mm.